展会直通车

行业领导纵谈

郑植艺:技术进步 中国化纤产业发展的主要推动力量

目前中国化纤产业正处于发展的关键时期,或者说重要的转型期。“十一五”及未来较长一段时间内行业发展的总体思路和目标可概括为十六个字,即“技术进步、产业升级、循环经济、环境友好”。“技术进步”和“产业升级”是行业发展的主要方向,是转变经济增长方式的必然要求,也是推动循环经济发展,实现“环境友好”的主要途径和手段。

回顾中国化纤行业的发展历程,可以明显看出,技术进步一直是行业快速发展的主要推动力量。只有技术不断取得突破,才能实现产业的升级换代,才能实现产业的整体提升,才能更好地发展行业循环经济,才能更好更快地实现环境友好。未来中国化纤产业的技术进步我认为主要应体现在以下几个方面:

1.用高新技术改造提升传统的化纤产业

何为高、新技术?就化纤产业来说,高、新技术是指用现代材料科学、电脑科技、生化技术等基础理论而转化的实际应用技术去具体解决在化纤产品生产全流程中的问题。

首先,也是当前最重要的是要用高、新技术去改造和提升当前化纤产业中的工艺、装备、过程控制及管理问题,以达到提质、降耗、优化工艺、清洁生产的目的,这些问题量大面广,是最大的市场需求,也最容易取得实在的效益。

其次,大力发展差别化、功能性产品,提高产品附加值。差别化纤维泛指通过化学改性或物理变形,以改进服用性能为主,在技术或性能上有很大创新或具有某种特性、与常规品种有差别的纤维新品种。它与用于产业用纺织品的功能性纤维和用于特种合成新材料的高性能纤维一起构成了化纤新型纤维的研究、生产、开发体系。其发展程度体现一个国家和地区的化纤新品种、新技术的科技发展水平。

2006年,中国化纤产业差别化率32.5%,产量658万吨,其中约100万吨为复合型差别化或功能化。比2005年提高1.5个点,产量(505万吨)增加153万吨,增幅30.3%。

再以占中国化纤总量50%的涤纶长丝为例:2006年差别化、功能化涤纶长丝产量475.6万吨,其中60万吨为复合型,差别化率46.6%,我们初步预测2010年涤纶长丝差别化、功能化市场需求量约700万吨,其中含100万吨复合型,差别化率约在50%以上。

2006年我国差别化、功能化纤维开发有所提高,但细分析:量大面广的仍集中在细旦、粗旦、有色、大有光和全消光等技术层次较低的品种上,占到80%的比例。从差别化商品化品种开发大类分析,我国多集中在规格、截面,在多组分、多性能、多功能方面差距较大,而这些正是高新技术水平应用水平的体现。

高、新技术的发展为解决化纤差别化和功能化提供了快捷、低成本的可能,更好地利用这些实用技术会有效分散竞争渠道,真正实现“大路朝天,各走一边”。用高、新技术发展差别化、功能化纤维,一定要和下游产品开发相结合,切实和市场需求配套发展。

第三,是大力发展绿色纤维和再生纤维。主要是发展粘胶纤维、醋酸纤维等可生物降解纤维,减少对环境的二次污染,加快再生涤纶短纤维、再生涤纶长丝的发展,不断提高技术装备水平,提高产品品质,并积极参与国际竞争,大幅提高这些纤维在总量中的比例。

为替代日趋紧缺的石油、天然气等化石资源,实现化纤工业可持续发展,积极推进开发新型可降解的生物质资源,实现化纤原料资源多样化十分必要。

在“十一五”及较长时间内,研发聚乳酸纤维PLA,新型溶剂法纤维素纤维(Lyocell)等。近期加快发展竹浆纤维、麻浆纤维系列,实现10万吨级和万吨级的产业化目标。并争取生物法多元醇、植物秸秆制化学浆等产业化技术研究的突破。

2.加快高新技术纤维发展,重点品种实现产业化生产

技术进步的另一个主要体现是高新技术纤维的产业化发展。高新技术纤维,又叫高性能纤维或特种纤维,按性能可划分为高强高模纤维、耐高温纤维、抗燃纤维、耐强腐蚀纤维、特种功能纤维。

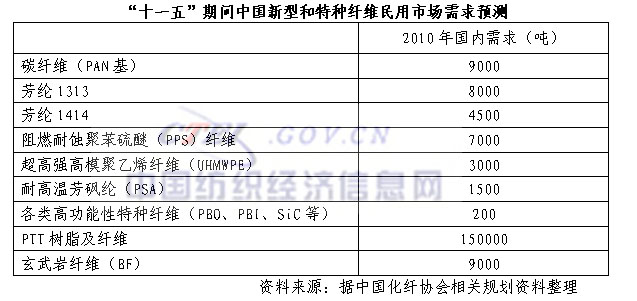

“十一五”期间,新型和特种纤维的发展重点是:

1)碳纤维(PAN基):形成年产5000-7000吨产业化生产能力,满足国民经济的需要,并形成原丝—预氧化丝—碳纤—预浸布及复合材料的一体化产业链。

2)芳纶1414纤维:加强基础研发,尽快突破中试,形成年产500-1000吨级的产业化生产能力。

3)PTT纤维:利用杜邦、壳牌两种工艺路线,迅速形成年产15万吨产能。

4)PPS纤维:加强基础研发,形成年产1000吨级产业化规模,同时强化下游应用开发与产业化。

5)超高分子量聚乙烯纤维:突破十氢萘工艺技术产业化,形成年产3000吨的产业化生产能力。

高、新技术纤维或者说特种纤维是“材料科学”中发展的重点之一。高、新技术纤维市场总量目前虽然有限,但由于确有其超长的产业链和较宽的供应链特点,是对国民经济运行与发展有着重大影响的产品和技术,现阶段,我国经济发展已对这一领域提出了较为迫切的要求。

需要强调的是,高、新技术纤维技术门槛高,资本密集,市场容量相对小,只有极少数化纤企业可以介入其中。

3.加强化纤基础及应用理论研究

充分发挥高等院校、科研院所的专业技术队伍的优势,强化化纤及其相关领域的基础及应用研究,力争有所突破,为化纤行业技术进步发展注入新的活力。

特别注重纳米科技、高分子设计理论及新型高分子材料、催化理论及精细化工加工与制造、生化技术等研究,并加快应用研究,为化纤产品开发、新型纤维的研发提供理论、小试,甚至中试的基础条件。

也要突破用生化、化学等方法解决聚酯降解、回收的关键技术,达到可工业化的成本水平,最终实现化石资源的可循环利用。

4. 强化工程力量

回顾中国化纤工业改革开放后的发展,特别是进入“九五”后的快速发展,最值得总结经验是:建设一支以国产化为目标的工程力量,它有效解决了技术和产品的脱节、技术和装备不能同步进步、低成本投资和运行等问题。

“十五”期间,重大技术装备的国产化推动,如20万吨聚酯、3万吨直纺涤纶短纤维、4.5万吨粘胶短纤维、氨纶连续聚合等成套技术装备国产化,有力推动了行业发展,有效提高了产业综合竞争力,也锻炼和培养了一只强大的工程化技术队伍。“十一五”期间,我们的重点是:

1)提升现有大型国产化成套技术装备和工程化水平。继续向大型化、柔性化、精密化方向发展。

2)加快业内重大技术装备的国产化,如年产60万吨级以上PTA成套装备、日产100吨级以上的尼龙6聚合装备、新型粘胶长丝连续纺装备等等。

3)强化高新技术纤维的关键设备、部件的研发,加强工艺软件与装备的一体化工程开发,实现高新技术纤维的产业化工程技术的突破。

.jpg)